كيفية تجنب المسامية والشقوق عند اللحام بسلك الألمنيوم MIG

لماذا لحام سبائك الألومنيوم عرضة للمسامية والشقوق؟

لحام سبائك الألومنيوم عرضة للمسامية والشقوق ويرجع ذلك في المقام الأول إلى خصائصه الفيزيائية والكيميائية الفريدة. على عكس الفولاذ، يتأثر الألومنيوم بسهولة أكبر بعوامل مختلفة أثناء عملية اللحام، مما يؤدي إلى حدوث عيوب.

تأثير طبقة الأكسيد (مما يؤدي إلى عدم الانصهار والمسامية)

يشكل الألومنيوم بسرعة طبقة كثيفة من أكسيد الألومنيوم ($Al_2O_3$) في الهواء. تتمتع طبقة الأكسيد هذه بنقطة انصهار تبلغ حوالي 2050 درجة مئوية، بينما ينصهر الألومنيوم النقي عند 660 درجة مئوية فقط. إذا لم تتم إزالة طبقة الأكسيد هذه أو كسرها بشكل فعال أثناء اللحام، فمن الممكن أن تنحصر في حوض اللحام، مما يسبب:

- عدم الانصهار: تمنع طبقة الأكسيد ذات نقطة الانصهار العالية الاندماج الكافي بين السلك والمعدن الأساسي، مما يقلل من قوة اللحام.

- المسامية: تحبس طبقة الأكسيد الغازات (خاصة الهيدروجين) في حوض اللحام، وتشكل هذه الغازات المحتبسة مسامًا عندما يتصلب اللحام.

قابلية عالية للذوبان في الهيدروجين (مما يؤدي إلى المسامية)

تتمتع سبائك الألومنيوم بقابلية عالية جدًا للذوبان في الهيدروجين في حالتها السائلة، والتي تنخفض بشكل حاد في الحالة الصلبة. هذا التغيير الكبير في الذوبان هو السبب الرئيسي للمسامية.

- مصادر الهيدروجين: يأتي الهيدروجين أساسًا من الرطوبة والزيت الموجود على أسطح السلك والمعدن الأساسي، بالإضافة إلى الرطوبة المتبقية في غاز التدريع.

- تشكيل المسامية: أثناء اللحام، يمتص حوض اللحام كمية كبيرة من الهيدروجين. عندما يبرد حوض السباحة ويتصلب، لا يستطيع الهيدروجين الهروب بسرعة من المعدن الصلب، مما يشكل فقاعات تصبح مسام.

التمدد الحراري العالي والانكماش المتصلب (مما يؤدي إلى الشقوق)

تتميز سبائك الألومنيوم بمعامل تمدد حراري عالي ومعدل انكماش تصلب مرتفع. وهذا يعني أن الألومنيوم يخضع لتغيرات كبيرة في الحجم أثناء اللحام، مما يولد ضغطًا داخليًا كبيرًا.

- الشقوق الساخنة: في المراحل النهائية من تصلب اللحام، في حالة وجود مراحل سهلة الانصهار منخفضة نقطة الانصهار وكانت قوة المادة منخفضة، يمكن أن يؤدي ضغط الانكماش المتصلب إلى تمزيق اللحام الذي لم يصلب بالكامل بعد، مما يسبب شقوقًا ساخنة.

- الشقوق الباردة: يمكن أن يؤدي الإجهاد الناتج عن الانكماش غير المتساوي حيث تبرد منطقة اللحام والمنطقة المتأثرة بالحرارة إلى درجة حرارة الغرفة إلى حدوث تشققات في اللحام أو بالقرب منه.

تأثير عناصر صناعة السبائك (مما يؤدي إلى الشقوق)

تختلف مقاومة التشقق لسبائك الألومنيوم المختلفة. يمكن لبعض عناصر صناعة السبائك، مثل النحاس (Cu) والسيليكون (Si)، أن تشكل أطوارًا سهلة الانصهار ذات نقطة انصهار منخفضة بنسب محددة، مما يجعل المادة أكثر عرضة للتكسير الساخن أثناء اللحام.

للتوضيح، إليك مقارنة بين الشائع سلك ألومنيوم MIG أنواع السبائك:

| نوع السبائك | التركيبة الرئيسية | نطاق الذوبان | خصائص اللحام | القضايا المشتركة |

| 4043 | السي (5% سيليكون) | 573-632 درجة مئوية | نقطة انصهار منخفضة، سيولة جيدة، أقل عرضة للتشقق مناسبة لحشو المفاصل | - |

| 5356 | المغنيسيوم (5% مغنيسيوم) | 599-635 درجة مئوية | قوة عالية، ليونة جيدة، لون اللحام يطابق المعدن الأساسي، أكثر حساسية قليلاً للتشقق | يتطلب مراقبة دقيقة لحمام السباحة |

التحضير المسبق للحام – الخطوة الأولى للحام الناجح

- أهمية التنظيف قبل اللحام:

اشرح سبب أهمية إزالة الزيت والرطوبة بشكل كامل، والأهم من ذلك، طبقة الأكسيد من كل من المعدن الأساسي والسطح سلك ألومنيوم MIG .

توفير طرق تنظيف محددة، مثل استخدام فرشاة مخصصة من الفولاذ المقاوم للصدأ أو الأسيتون أو كحول الأيزوبروبيل، والتأكيد على أن اللحام يجب أن يبدأ مباشرة بعد التنظيف.

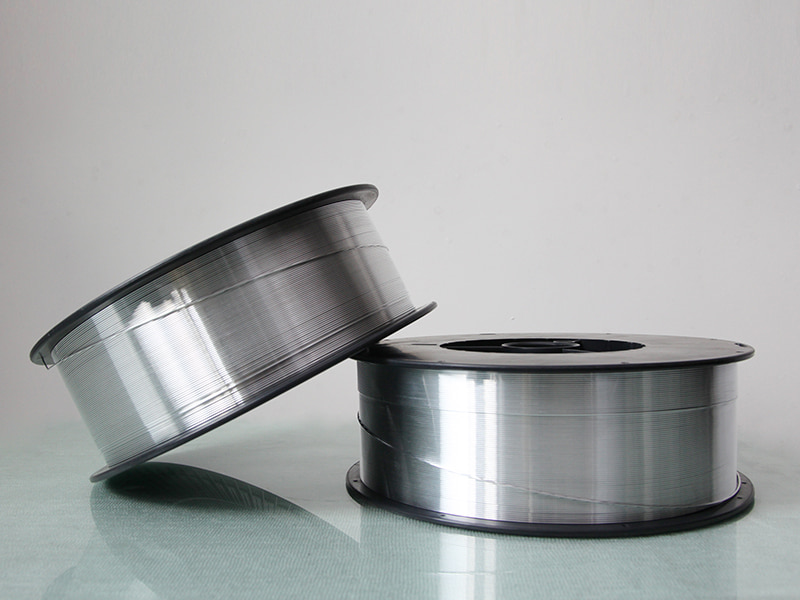

- اختيار وتخزين أسلاك الألمنيوم MIG:

التأكيد على أهمية الاختيار الصحيح سلك ألومنيوم MIG نموذج (على سبيل المثال، 4043 مقابل 5356) وشرح كيف تؤثر خصائص الأسلاك المختلفة على مقاومة التشقق.

يُنصح بتخزين السلك في بيئة جافة ونظيفة لمنع الرطوبة والتلوث، والتي تعد من الأسباب المباشرة للمسامية.

العمليات الرئيسية أثناء عملية اللحام

عند لحام الألومنيوم، يعد التحكم في العمليات الرئيسية أثناء العملية أمرًا بالغ الأهمية مثل الإعداد المناسب قبل اللحام. يمكن للتقنيات الصحيحة تقليل المسامية والشقوق بشكل فعال، مما يضمن لحام عالي الجودة سلك ألومنيوم MIG .

1. حماية الغاز والتحكم في معدل التدفق

يعد غاز التدريع ضروريًا لحماية حوض اللحام من الأكسجين والنيتروجين والرطوبة الموجودة في الهواء.

- نوع الغاز: بالنسبة لحام الألمنيوم MIG، يتم استخدام الأرجون النقي (Ar) عادةً. الأرجون أكثر كثافة من الهواء، ويغطي بشكل فعال حوض اللحام ويمنع التلوث الجوي. بالنسبة للألمنيوم السميك أو التطبيقات التي تتطلب مدخلات حرارة أعلى، يمكن استخدام مزيج الأرجون والهيليوم، حيث يزيد الهيليوم من حرارة القوس واختراقه.

- إعداد معدل التدفق: يجب تعديل معدل تدفق الغاز بناءً على تيار اللحام وسرعة الرياح المحيطة.

- منخفض جدًا: يؤدي إلى ضعف الحماية، مما يسمح للهواء بتلويث حوض اللحام والتسبب في المسامية.

- عالية جدًا: يخلق اضطرابًا، والذي يمكن أن يسحب الهواء المحيط، مما يسبب المسامية أيضًا.

- المعلمات المرجعية: يعد معدل التدفق الذي يتراوح بين 15 إلى 25 دولارًا أمريكيًا لترًا في الدقيقة (30 إلى 50 دولارًا أمريكيًا للقدم المكعب في الساعة) نقطة بداية شائعة، ولكن الضبط الدقيق ضروري.

2. تحسين معلمة اللحام

يعد التحكم الدقيق في معلمات اللحام أمرًا أساسيًا لضمان جودة اللحام.

- الجهد والتيار:

- الجهد االكهربى: يجب تعديله بناءً على قطر السلك وسمك المعدن الأساسي. يؤدي الجهد العالي جدًا إلى قوس طويل وغير مستقر، مما يتسبب في التناثر والمسامية. يؤدي الجهد المنخفض جدًا إلى قوس قصير ودائرة كهربائية محتملة.

- التيار: يتحكم في المقام الأول في مدخلات الحرارة. يؤدي التيار القليل جدًا إلى ضعف الاندماج ويمكن أن يسبب شقوقًا باردة. الكثير يمكن أن يحرق المعدن الأساسي أو يؤدي إلى شقوق ساخنة.

- سرعة تغذية الأسلاك: ترتبط مباشرة مع التيار في لحام MIG.

- سريع جدًا: التيار مرتفع للغاية، مما يؤدي إلى تجمع لحام كبير للغاية وزيادة خطر الشقوق الساخنة.

- بطيء جدًا: التيار منخفض جدًا، مما يؤدي إلى عدم كفاية الاندماج.

3. تقنية اللحام والتعامل معها

تساعد التقنية الصحيحة في التحكم في حوض اللحام ومنع العيوب.

- زاوية البندقية: ال تقنية الدفع يوصى به، حيث يتم دفع البندقية على طول اتجاه اللحام. توفر هذه الطريقة حماية أفضل للغاز وتدفع الأكاسيد والشوائب بعيدًا عن الحافة الأمامية لحوض اللحام، مما يساعد على منع المسامية. إنها تتفوق بشكل عام على تقنية السحب لحام الألمنيوم MIG.

- سرعة السفر: يعد الحفاظ على سرعة سفر ثابتة أمرًا بالغ الأهمية.

- سريع جدًا: ال weld pool is not adequately shielded, and insufficient heat input leads to poor fusion.

- بطيء جدًا: يمكن أن يؤدي تركيز الحرارة المفرط إلى حدوث احتراق أو يزيد من خطر حدوث تشققات ساخنة بسبب تراكم الحرارة.

- طول القوس: يوفر طول القوس القصير المستقر حرارة مركزة وحماية أفضل. القوس الطويل يقلل من الاستقرار ويزيد من فرصة تلوث الغلاف الجوي.

مقارنة المعلمات: تقنية الدفع مقابل تقنية السحب

| مميزة | تقنية الدفع | تقنية السحب |

| مظهر اللحام | حبة مسطحة وأضيق مع اختراق كاف. | حبة أوسع وأكثر "متراكمة" مع اختراق أقل عمقًا. |

| التدريع الغاز | أفضل. يغطي الغاز المحمي بشكل فعال حوض اللحام ويدفع الشوائب بعيدًا. | أسوأ. البندقية خلف حوض اللحام، والتي يمكن أن تسحب الهواء. |

| جودة الانصهار | اندماج جيد بين اللحام والمعادن الأساسية، وأقل عرضة للشوائب والمسامية. | اندماج ضعيف نسبيًا، وأكثر عرضة لشوائب الخبث والمسامية. |

| الاستخدام الموصى به | الموصى بها ل سلك ألومنيوم MIG اللحام لتحقيق اللحامات عالية الجودة. | تستخدم في بعض أعمال اللحام الفولاذية؛ لا ينصح به لسبائك الألومنيوم. |

كيفية التعامل مع عيوب اللحام الشائعة

لا يمكن تجنب عيوب اللحام تمامًا، ولكن فهم أسبابها وحلولها يمكن أن يقلل بشكل كبير من معدلات الخردة ويحسن جودة اللحام. فيما يلي حلول للمسامية والشقوق، وهما العيبان الأكثر شيوعًا عند اللحام سلك ألومنيوم MIG .

1. حلول المسامية

تنتج المسامية عن الغاز (الهيدروجين في المقام الأول) المحصور في حوض اللحام قبل التصلب. لإصلاح ذلك، يجب عليك التخلص من مصادر الهيدروجين وتحسين معلمات اللحام للسماح للغاز بالهروب.

- عدم كفاية التنظيف قبل اللحام: هذا هو السبب الأكثر شيوعا للمسامية.

- مشكلة: تتحلل بقايا الزيت أو الرطوبة أو الأكسيد الموجودة على المعدن الأساسي وسطح السلك لإنتاج غاز الهيدروجين تحت حرارة عالية.

- الحل: ال base metal must be thoroughly cleaned with a dedicated stainless steel brush and a degreasing agent (e.g., acetone) before welding. Ensure the سلك ألومنيوم MIG ويتم تخزينه أيضًا في بيئة جافة ونظيفة لمنع امتصاص الرطوبة.

- التدريع غير المناسب للغاز:

- مشكلة: انخفاض نقاء الغاز أو معدل التدفق غير الصحيح، مما يؤدي إلى تلوث حوض اللحام بالجو.

- الحل: استخدام الأرجون عالي النقاء والتأكد من أن معدل التدفق مناسب (عادة 15-25 دولاراً للتر/دقيقة). افحص خطوط الغاز للتأكد من عدم وجود تسربات وتأكد من أن فوهة مسدس اللحام واضحة.

- معلمات اللحام غير الصحيحة:

- مشكلة: ال welding speed is too fast, causing the weld pool to solidify too quickly for gases to escape.

- الحل: قم بتقليل سرعة اللحام قليلاً لإطالة عمر حوض اللحام، مما يمنح الغازات مزيدًا من الوقت للهروب. تأكد أيضًا من مطابقة التيار والجهد لضمان وجود قوس ثابت ودرجة حرارة مناسبة لحوض اللحام.

2. حلول الشقوق

يمكن أن تكون الشقوق ساخنة أو باردة، وتتشكل أثناء أو بعد التصلب، على التوالي. مفتاح حل مشكلات التشقق هو التحكم في الضغط الحراري واختيار السلك المناسب.

- الشقوق الساخنة: يحدث بشكل رئيسي في المراحل النهائية من التصلب عندما يتجاوز إجهاد انكماش اللحام قوة اللحام.

- مشكلة: يمكن أن تشكل تركيبات السبائك غير المتطابقة من المعدن الأساسي والأسلاك مراحل سهلة الانصهار ذات نقطة انصهار منخفضة، أو يمكن أن يؤدي التصميم غير المناسب للمفاصل إلى تركيز الإجهاد.

- الحل:

- اختر سلك الألومنيوم MIG المناسب: على سبيل المثال، عند لحام الألومنيوم 6061 الحساس للتشققات، باستخدام مادة تحتوي على السيليكون 4043 يوفر السلك مقاومة أفضل للتشقق من الاستخدام 5356 سلك. يغير السيليكون مسار التصلب لحوض اللحام، مما يقلل من ميل الشقوق الساخنة.

- التسخين: بالنسبة للألواح السميكة، يمكن أن يؤدي التسخين المسبق للمادة قبل اللحام إلى تقليل فرق درجة الحرارة بين اللحام والمعدن الأساسي، مما يؤدي إلى إبطاء معدل التبريد وتقليل إجهاد الانكماش.

- تحسين التصميم المشترك: تجنب تصميمات المفاصل التي تركز الضغط، مثل الزوايا الحادة وضبط النفس المفرط.

- الشقوق الباردة: الشقوق التي تتشكل عندما يبرد اللحام إلى درجة حرارة الغرفة بسبب تراكم الضغط الداخلي.

- مشكلة: غالبًا ما يرتبط بصلابة اللحام العالية وضبط النفس العالي.

- الحل:

- التحكم في معدل التبريد: تجنب التبريد القسري واترك الجزء يبرد بشكل طبيعي.

- حدد سلك الألومنيوم MIG المناسب: اختر سلكًا يتمتع بالقوة والليونة ويتوافق مع المعدن الأساسي، مما يمنع اللحام من أن يصبح صعبًا للغاية.

مقارنة أداء الأسلاك المشتركة

| نموذج الأسلاك | العنصر الرئيسي لصناعة السبائك | مقاومة التكسير الساخن | قوة اللحام | التطبيقات النموذجية |

| 4043 | السيليكون (سي) | ممتاز | متوسط | سلك للأغراض العامة، مناسب للحام 6061، 3003، إلخ. |

| 5356 | المغنيسيوم (ملغ) | جيد | عالية | مناسبة لحام سبائك سلسلة 5xxx. أكثر حساسية للتشقق قليلاً |

| 5183 | المغنيسيوم (ملغ) | جيد | عالية | عالية-strength applications, such as ship hulls and rail cars |

الممارسة المستمرة والاهتمام بالتفاصيل

يعد لحام سبائك الألومنيوم عملية تقنية عالية تتطلب اهتمامًا دقيقًا بالتفاصيل. بدون الممارسة المستمرة والرقابة الصارمة على عملية الإنتاج، سيكون من الصعب الحفاظ على جودة اللحام المتسقة. كما يتضح من الخبرة المهنية لشركة Hangzhou Kunli Welding Materials Co., Ltd. في مجال أسلاك سبائك الألومنيوم، فإن الإنتاج عالي الجودة يأتي من السعي الدؤوب لتحقيق التميز في كل خطوة.

1. الخبرة وتحسين المهارات

لا يتم تحقيق كفاءة اللحام بين عشية وضحاها. من خلال الممارسة المستمرة، يستطيع اللحام:

- تحسين التنسيق بين اليد والعين: احصل على تحكم أفضل في زاوية البندقية وسرعة السير والحفاظ على طول قوس ثابت.

- فهم خصائص المواد المختلفة: تعرف على كيفية ذوبان درجات سبائك الألومنيوم المختلفة وتدفقها أثناء اللحام، مما يسمح بإجراء تعديلات مرنة على المعلمات.

- استكشاف الأخطاء وإصلاحها بسرعة: عندما تنشأ مشاكل مثل المسامية أو الشقوق، تسمح الخبرة بالتشخيص السريع واتخاذ الإجراءات التصحيحية.

2. صيانة المعدات ومعايرة المعلمات

يعتمد اللحام عالي الجودة على معدات موثوقة ومستقرة. يمكن أن يؤدي إهمال الصيانة الروتينية ومعايرة المعلمات إلى عدم تناسق جودة اللحام.

- صيانة المعدات: قم بفحص أجزاء التآكل بانتظام مثل وحدة تغذية الأسلاك، وفوهة البندقية، وطرف التلامس، وخطوط الغاز للتأكد من أنها في حالة عمل جيدة. على سبيل المثال، يمكن أن يؤثر طرف الاتصال البالي على نقل التيار ويؤدي إلى قوس غير مستقر.

- معايرة المعلمة: تحقق بشكل دوري من دقة جهد اللحام والتيار الناتج وتطابقهما مع المعلمات المحددة. هذا أمر بالغ الأهمية للحام مع سلك ألومنيوم MIG ، حتى الانحرافات البسيطة في المعلمات يمكن أن تؤثر على الاختراق وشكل حبة اللحام.

3. نظام صارم لمراقبة الجودة

نظام مراقبة الجودة القوي هو أساس جودة المنتج. تعد شركة Hangzhou Kunli Welding Materials Co., Ltd. التي تتمتع بأكثر من 20 عامًا من الخبرة في الإنتاج والعديد من الشهادات الدولية بمثابة شهادة على رقابتها الصارمة على الجودة.

- مراقبة المواد الخام: يتم فحص المواد الخام بدقة من نقطة الشراء لضمان أن كل دفعة من أسلاك سبائك الألومنيوم تلبي متطلبات النقاء العالي ومتطلبات تكوين السبائك المحددة.

- التحكم في عملية الإنتاج: تتم مراقبة واختبار كل مرحلة من مراحل الإنتاج، مثل سحب الأسلاك والتنظيف والتخزين المؤقت، لضمان توافق تشطيب سطح السلك وأبعاده واستقرار التغذية مع المعايير.

- فحص المنتج النهائي: ال final product undergoes comprehensive performance testing, including chemical composition analysis, mechanical property tests, and weldability tests, to ensure stable and reliable performance.

جودة الأسلاك مقابل مقارنة نتائج اللحام

| جودة الأسلاك | استقرار اللحام | معدل عيوب اللحام | جودة المنتج النهائي |

| عالية Quality | قوس مستقر، تغذية سلسة، تحكم سهل في المعلمات. | قليل. عدد أقل من العيوب مثل المسامية والشقوق. | لحامات جمالية، وخصائص ميكانيكية ممتازة، وموثوقية عالية للمنتج. |

| جودة منخفضة | قوس غير مستقر، عرضة للتشويش، من الصعب مطابقة المعلمات. | عالية. Prone to issues like porosity, slag inclusions, and lack of fusion. | جودة اللحام غير متناسقة، وضعف القوة والموثوقية، وارتفاع معدل الخردة. |

NEXT:ما الذي يجب أن يسأله المشترون والمصنعون عن موردي أسلاك الألمنيوم Tig؟

منتجات ذات صله

-

عرض المزيد

عرض المزيد

5154 سلك لحام سبيكة الألمنيوم

-

عرض المزيد

عرض المزيد

ER4043 سلك لحام الألومنيوم السيليكون

-

عرض المزيد

عرض المزيد

ER4047 سلك اللحام MIG الألمنيوم

-

عرض المزيد

عرض المزيد

er5154 سلك سبيكة al-mg

-

عرض المزيد

عرض المزيد

ER5087 سلك لحام الألومنيوم المغنيسيوم

-

عرض المزيد

عرض المزيد

سلك اللحام الألمنيوم ER5183

-

عرض المزيد

عرض المزيد

ER5356 سلك لحام الألومنيوم

-

عرض المزيد

عرض المزيد

ER5554 سلك لحام الألومنيوم

-

عرض المزيد

عرض المزيد

ER5556 سلك لحام الألومنيوم

-

عرض المزيد

عرض المزيد

ER1100 سلك لحام الألومنيوم

-

عرض المزيد

عرض المزيد

ER5754 سلك لحام الألومنيوم

-

عرض المزيد

عرض المزيد

ER2319 سلك لحام الألومنيوم